在制造業轉型升級的大背景下,產品質量控制已成為企業核心競爭力的關鍵要素。傳統的人工測量方式不僅效率低下、誤差率高,而且難以適應現代工業對高精度、高效率的檢測需求。3D視覺尺寸測量技術以其非接觸、高精度、高效率的特點,正成為中小企業實現質量管控智能化的理想選擇。本文將深入探討3D視覺尺寸測量技術如何幫助中小企業解決實際生產中的測量難題,提升產品質量與生產效率。

傳統尺寸測量的行業痛點與轉型需求

尺寸測量是制造業質量控制的基礎環節,但傳統測量方式存在諸多局限性:

人工測量效率低:使用卡尺、千分尺等工具逐個測量,一個復雜工件可能需要30分鐘以上,且數據記錄易出錯

接觸式測量風險:三坐標測量機(CMM)等設備可能劃傷精密工件表面,尤其不適合軟質或易損材料

抽樣檢測局限:傳統方式難以實現100%全檢,質量問題往往在批量生產后才發現,造成巨大浪費

復雜形狀測量難:對于曲面、異形件等,傳統工具無法獲取完整三維數據,檢測結果不全面

數據管理落后:手工記錄測量數據,難以進行統計分析,無法支持持續改進

這些問題在中小型企業中尤為突出,因為它們通常缺乏大型企業那樣完善的檢測設備和專業團隊。隨著產品精度要求的提高和市場競爭的加劇,傳統測量方式已無法滿足現代制造的需求。

3D視覺尺寸測量的技術優勢

智能化質量檢測是制造業數字化轉型的重要方向,3D視覺尺寸測量技術具有以下顯著優勢:

1. 高精度與高效率并行

現代3D視覺測量系統可實現:

微米級精度:最高可達±0.02mm的測量精度,滿足絕大多數工業場景需求

快速掃描:1-2分鐘內完成1米長工件的完整三維數據采集,效率是傳統方式的10倍以上

全尺寸檢測:一次性獲取工件所有關鍵尺寸,而非有限抽樣點

動態測量:部分系統可在輸送帶運動狀態下完成測量,不影響生產節拍

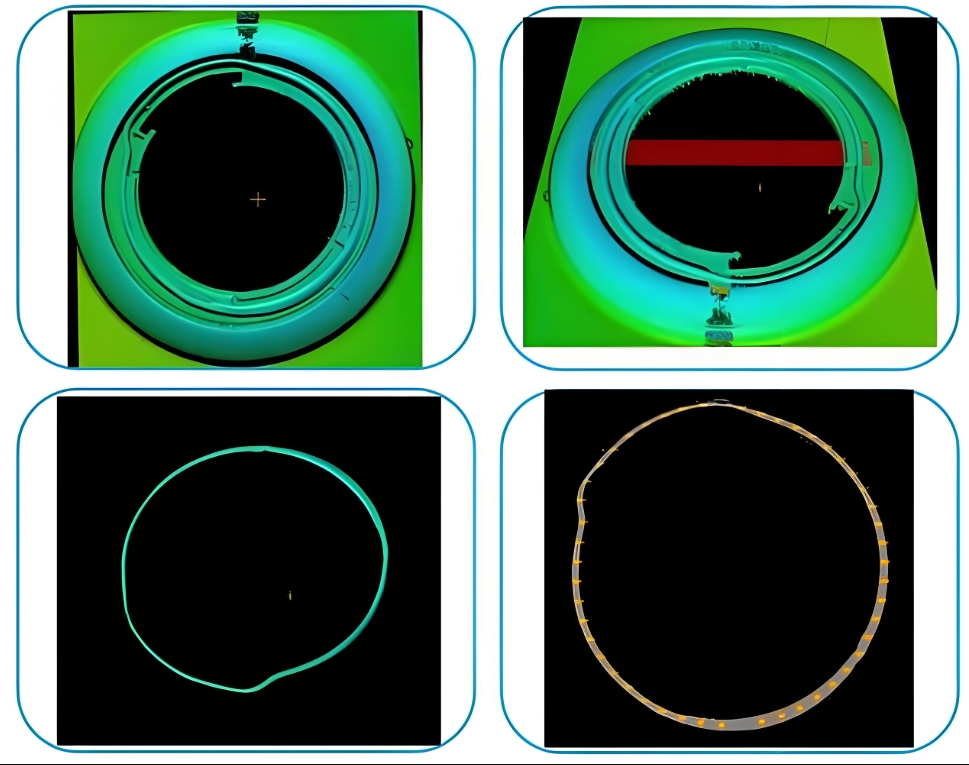

2. 非接觸式適應各種材質

3D視覺測量技術不接觸工件表面,特別適合:

易變形材料(如橡膠、塑料制品)

高精度精密零件(如電子元器件、醫療器械)

表面敏感材料(如鏡面、鍍層工件)

高溫或危險環境下的工件測量

3. 強大的數據管理與分析能力

現代3D測量系統不僅采集數據,更能:

自動生成三維檢測報告,直觀顯示偏差位置與程度

與CAD模型比對,快速定位加工誤差

統計過程控制(SPC),實時監控生產質量趨勢

數據云端存儲,支持遠程查看與分析

4. 柔性化適應多品種生產

相比專用檢具,3D視覺系統:

通過軟件調整即可適應新產品,無需物理換型

可同時測量多種不同尺寸的工件

支持小批量、多品種的柔性生產模式

降低新產品開發的檢測設備投入

典型應用案例分析

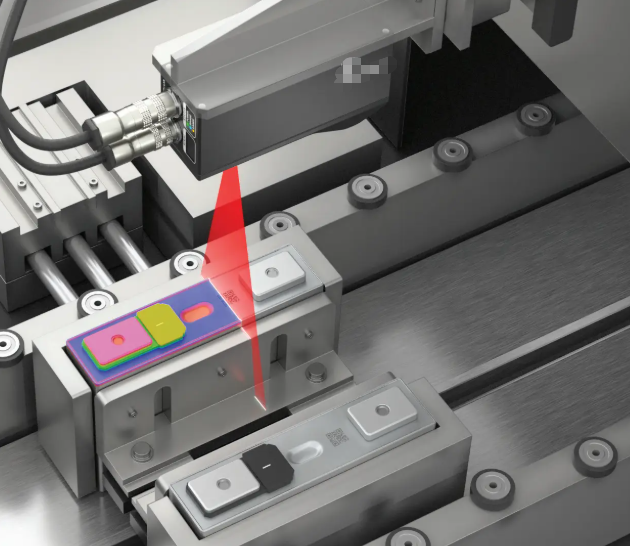

案例1:精密金屬件全尺寸檢測

客戶痛點:

傳統采用樣板檢測,制作繁瑣且易磨損,導致測量誤差

人工檢測一個1米長工件需30分鐘,效率低下

無法獲取完整三維數據,難以全面評估加工質量

解決方案:

部署手持式3D激光掃描系統

快速獲取工件完整點云數據

自動比對設計模型,生成全尺寸偏差報告

實施效果:

檢測時間從30分鐘縮短至2分鐘

實現100%全尺寸檢測,質量管控更全面

樣板制作成本降低50%

檢測效率提升80%,人工需求減少30%

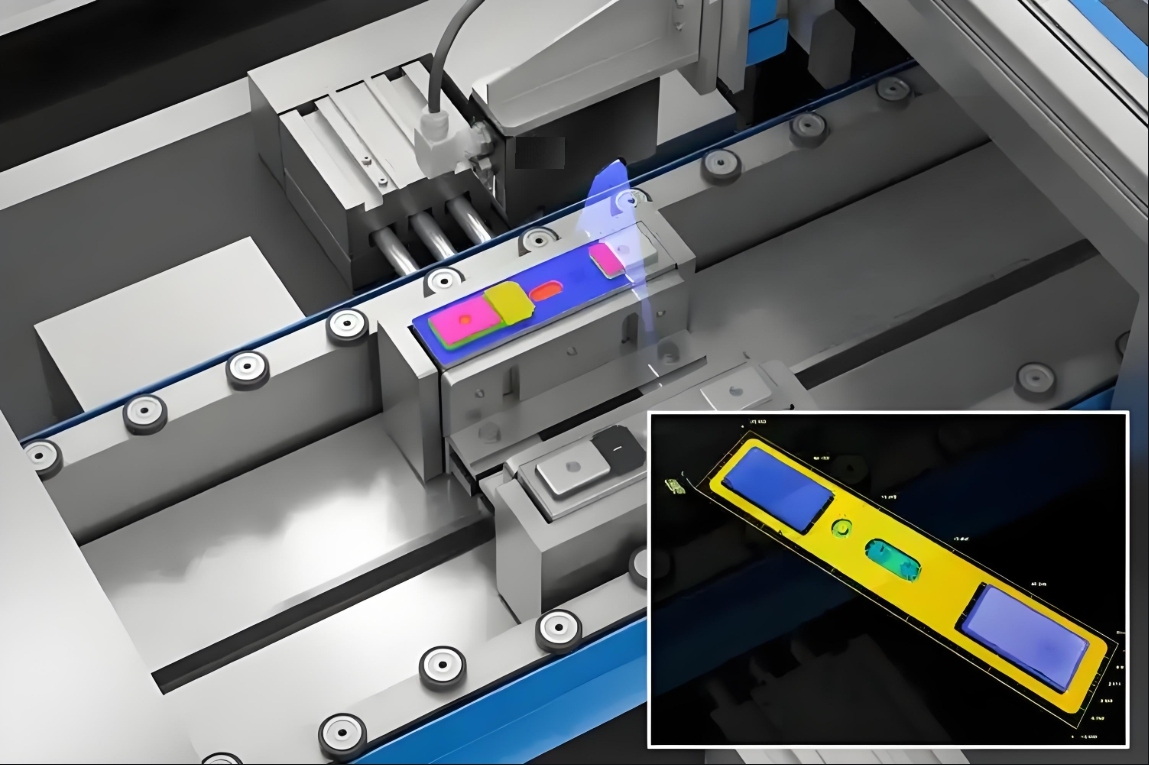

案例2:PCB板三維缺陷檢測

客戶痛點:

傳統人工目檢效率低,每小時僅能檢測少量PCB板

微小缺陷(如0.1mm的凹坑)易漏檢

反光表面和標簽干擾導致檢測困難

解決方案:

采用高精度面陣3D相機

結合結構光技術,實現微米級分辨率

深度學習算法自動識別各類缺陷

實施效果:

檢測速度達每秒數片,效率提升20倍

缺陷檢出率從90%提升至99.9%以上

實現定量化檢測,避免主觀誤判

全年減少質量損失約150萬元

案例3:電商包裹自動體積測量

客戶痛點:

人工測量包裹體積需4-5步操作,效率低下

不規則包裹(如軟包、變形紙箱)測量不準

高峰期人力不足,影響分揀效率

解決方案:

部署基于3D視覺的自動體積測量系統

利用三角測量原理和點云分析技術

1秒內完成包裹長寬高和體積計算

實施效果:

測量速度達3000件/小時,效率提升15-30倍

精度達±1mm,滿足計費與分揀需求

人力成本降低70%,投資回收期<6個月

輕松應對業務量波動,提升客戶滿意度

中小企業實施路徑與投資回報

對于考慮引入3D視覺尺寸測量的中小企業,建議遵循以下實施路徑:

1. 需求評估與技術選型

分析當前檢測流程中的痛點與瓶頸

確定關鍵測量指標(精度、速度、檢測項目等)

根據工件特性(尺寸、材質、表面狀態)選擇適合的3D視覺技術

考慮未來產品規劃,確保系統擴展性

2. 系統集成與驗證

設備安裝與校準

測量程序開發與優化

試運行與參數調整

操作人員培訓

3. 正式運行與持續優化

建立標準操作流程(SOP)

定期設備維護與校準

基于生產數據持續優化檢測算法

擴展至其他產品線或檢測項目

典型投資回報分析(以中型制造企業為例):

| 項目 | 數值 |

| 初始投資 | 20-50萬元(視系統復雜度) |

| 人力節省 | 減少2-4名質檢員,年節省24-48萬元 |

| 效率提升 | 檢測速度提升5-20倍 |

| 質量改善 | 減少返工與報廢,年節省15-30萬元 |

| 投資回收期 | 通常6-15個月 |

技術發展趨勢與未來展望

3D視覺尺寸測量技術仍在快速發展,未來將呈現以下趨勢:

AI深度集成:機器學習算法將進一步提升系統對復雜缺陷的識別能力,減少誤判

多傳感器融合:結合2D視覺、光譜分析等技術,實現更全面的質量評估

邊緣計算應用:數據處理前移,減少對中央服務器的依賴,提高響應速度

云端協作:測量數據實時上傳云端,支持多工廠質量數據比對與分析

微型化與低成本化:更小體積、更低成本的3D傳感器,使技術普及至更廣泛的應用場景

對于中小企業而言,及早布局3D視覺測量技術,不僅能夠解決當前的質量檢測難題,更能為未來的智能制造升級奠定基礎,在激烈的市場競爭中贏得先機。

結語

在制造業邁向智能化、數字化的今天,3D視覺尺寸測量技術以其高精度、高效率、高柔性的特點,正成為中小企業質量管控轉型升級的有力工具。無論是精密金屬加工、電子元器件檢測還是物流包裹測量,這一技術都能顯著提升檢測效率、降低人力成本并提高產品質量一致性。

作為專業的工業3D視覺應用解決方案服務商,我們致力于為青島及周邊地區的制造企業提供定制化的尺寸測量解決方案。從需求分析、方案設計到實施落地,我們提供全流程的技術支持,幫助客戶以合理的投入獲得最大化的效益。

如果您正面臨質量檢測的效率瓶頸或精度挑戰,或希望了解更多關于3D視覺尺寸測量的技術細節,歡迎隨時與我們聯系,共同探討最適合您生產需求的智能化檢測方案。