在工業(yè)制造領(lǐng)域,尺寸測(cè)量是產(chǎn)品質(zhì)量的核心防線。然而,許多中小企業(yè)仍面臨共同困境:復(fù)雜工件檢測(cè)依賴人工或傳統(tǒng)設(shè)備,效率低、精度波動(dòng)大;大型工件難以移動(dòng),在線檢測(cè)難實(shí)現(xiàn);高反光、深色吸光材質(zhì)導(dǎo)致成像失真……這些痛點(diǎn)直接制約了生產(chǎn)效率和良率提升。3D視覺(jué)尺寸測(cè)量技術(shù)的成熟,正為中小制造企業(yè)提供高性價(jià)比、易部署、強(qiáng)適應(yīng)的解決方案。

一、中小企業(yè)典型測(cè)量場(chǎng)景與痛點(diǎn)

復(fù)雜幾何工件:汽車密封膠條、異形零件等需測(cè)量多維度參數(shù)(寬度、厚度、弧度),傳統(tǒng)卡具無(wú)法貼合曲面,2D視覺(jué)難以捕捉深度信息。

大型固定部件:如水輪機(jī)蝸殼、模具等體積龐大,無(wú)法搬動(dòng)至檢測(cè)臺(tái),傳統(tǒng)三坐標(biāo)檢測(cè)耗時(shí)3-4天/件,嚴(yán)重影響交付周期。

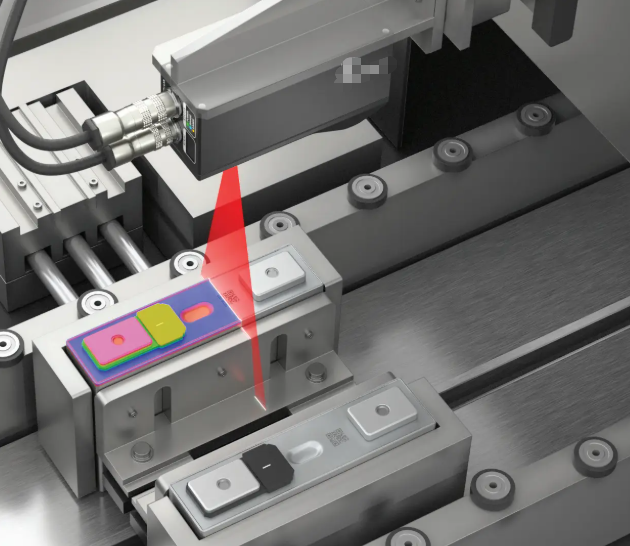

高反光/吸光材質(zhì):金屬齒輪、黑色橡膠等表面易造成光學(xué)干擾,導(dǎo)致測(cè)量數(shù)據(jù)缺失或失真。

在線全檢需求:如管材連續(xù)生產(chǎn)需實(shí)時(shí)監(jiān)控長(zhǎng)度、壁厚偏差,人工抽檢易漏不良品。

某壓鑄模具企業(yè)曾感慨:“一個(gè)模具檢測(cè)耽誤4天,訂單流失率高達(dá)15%”。

二、3D視覺(jué)如何破解測(cè)量難題?

(一)核心技術(shù)優(yōu)勢(shì)

激光結(jié)構(gòu)光+點(diǎn)云重建:通過(guò)多線激光掃描或結(jié)構(gòu)光投射,瞬間獲取物體表面數(shù)百萬(wàn)個(gè)三維點(diǎn)坐標(biāo),即使深孔、螺紋等復(fù)雜特征也能完整成像。

動(dòng)態(tài)抗干擾技術(shù):

藍(lán)色激光光源抑制金屬反光,確保高反光表面點(diǎn)云完整性;

多相機(jī)協(xié)同掃描(如環(huán)形布局4相機(jī)),360°覆蓋不規(guī)則工件,拼接精度達(dá)微米級(jí)。

智能算法賦能:

亞像素邊緣提取技術(shù),將盤狀零件直徑測(cè)量誤差控制在±0.04mm內(nèi);

深度學(xué)習(xí)算法自動(dòng)識(shí)別膠條鼓包、凹陷等缺陷,同步輸出色譜偏差報(bào)告。

(二)柔性適配能力

| 場(chǎng)景 | 傳統(tǒng)方案局限 | 3D視覺(jué)解決方案 |

| 大型工件(如蝸殼) | 需拆解搬運(yùn),激光跟蹤儀受環(huán)境振動(dòng)影響 | 便攜式掃描儀現(xiàn)場(chǎng)作業(yè),2小時(shí)完成全尺寸檢測(cè) |

| 產(chǎn)線在線檢測(cè)(如管材) | 人工抽檢效率低 | 輥道加裝3D系統(tǒng),實(shí)時(shí)測(cè)量?jī)?nèi)徑/壁厚,超差自動(dòng)報(bào)警 |

| 多品種小批量 | 治具更換成本高 | 同一系統(tǒng)自適應(yīng)切換工件型號(hào),編程時(shí)間<2小時(shí) |

三、中小企業(yè)落地案例與收益

▶ 案例1:壓鑄模具廠——檢測(cè)效率提升20倍

痛點(diǎn):模具型腔復(fù)雜,三坐標(biāo)檢測(cè)耗時(shí)3-4天,延遲交付。

方案:采用手持式三維掃描儀,結(jié)合三坐標(biāo)關(guān)鍵孔位復(fù)核。

成果:

全尺寸掃描+數(shù)據(jù)分析縮短至3-4小時(shí);

模具試制后同步掃描壓鑄件,提前攔截裝配干涉問(wèn)題。

▶ 案例2:橡塑管材產(chǎn)線——實(shí)現(xiàn)100%在線全檢

痛點(diǎn):人工抽檢壁厚誤差>0.3mm,不良品流入客戶產(chǎn)線。

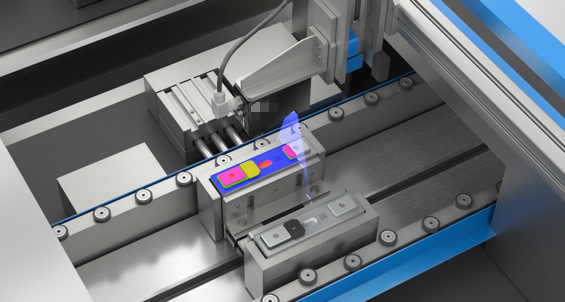

方案:傳送帶集成3D視覺(jué)系統(tǒng),實(shí)時(shí)捕捉運(yùn)動(dòng)中的管材參數(shù)。

成果:

長(zhǎng)度(±3cm)、內(nèi)徑/壁厚(±0.5mm)在線判定;

自動(dòng)分流不合格品,客戶投訴率下降90%。

▶ 案例3:汽車零部件廠——攻克密封膠條質(zhì)檢瓶頸

痛點(diǎn):黑色膠條吸光、形狀不規(guī)則,2D檢測(cè)誤判率高。

方案:環(huán)形導(dǎo)軌部署4臺(tái)3D相機(jī),同步掃描拼接完整輪廓。

成果:

厚度/寬度重復(fù)精度達(dá)0.5μm;

自動(dòng)生成檢測(cè)報(bào)表,工藝優(yōu)化周期縮短50%。

四、為什么中小企業(yè)值得現(xiàn)在投入?

1.成本大幅降低:

工業(yè)級(jí)3D相機(jī)價(jià)格較5年前下降60%,入門方案投入可控制在20萬(wàn)內(nèi);

投資回收周期<6個(gè)月(以替代2名質(zhì)檢員計(jì))。

2.輕量化部署:

支持“不改造產(chǎn)線”加裝(如管材檢測(cè)方案);

機(jī)械臂搭載3D相機(jī)實(shí)現(xiàn)移動(dòng)測(cè)量,無(wú)需專用檢測(cè)工位。

3.數(shù)據(jù)驅(qū)動(dòng)工藝優(yōu)化:

實(shí)時(shí)生成三維偏差色譜圖,定位加工誤差根源;

長(zhǎng)期數(shù)據(jù)沉淀為工藝改進(jìn)提供量化依據(jù)。

專家觀點(diǎn):“3D視覺(jué)測(cè)量不是‘替代人眼’,而是構(gòu)建從單點(diǎn)檢測(cè)到全流程質(zhì)量控制的數(shù)字底座。中小企業(yè)無(wú)需追逐‘無(wú)人化’,可從關(guān)鍵瓶頸工位切入,逐步釋放效益。”

五、實(shí)施路徑建議

為最大化控制風(fēng)險(xiǎn)、快速見(jiàn)效,推薦分三步走:

1.痛點(diǎn)優(yōu)先級(jí)評(píng)估:選擇1個(gè)高價(jià)值瓶頸環(huán)節(jié)(如退貨率最高的工件/耗時(shí)最長(zhǎng)的檢測(cè));

2.方案驗(yàn)證階段:

提供待測(cè)工件→獲取點(diǎn)云測(cè)試報(bào)告→確認(rèn)精度/節(jié)拍達(dá)標(biāo);

支持1~2周產(chǎn)線試運(yùn)行;

3.模塊化擴(kuò)展:初期單工位部署,后期擴(kuò)展至設(shè)計(jì)→生產(chǎn)→質(zhì)檢全鏈路。

在青島某機(jī)加工車間,一臺(tái)搭載3D相機(jī)的機(jī)械臂正自動(dòng)測(cè)量不同型號(hào)的法蘭盤。操作員指著屏幕上的實(shí)時(shí)三維報(bào)告說(shuō):“以前量1個(gè)件夠現(xiàn)在量10個(gè)——而且數(shù)據(jù)還能直接生成工藝改進(jìn)建議。”

3D視覺(jué)尺寸測(cè)量技術(shù)已從“實(shí)驗(yàn)室利器”蛻變?yōu)?strong>中小制造企業(yè)的標(biāo)配生產(chǎn)力工具。它解決的不僅是“測(cè)得準(zhǔn)”,更是通過(guò)數(shù)據(jù)閉環(huán)推動(dòng)制造全鏈條的精益化。對(duì)中小企業(yè)而言,無(wú)需重金投入整線改造,只需在關(guān)鍵質(zhì)檢環(huán)節(jié)植入這顆“智慧之眼”,便能撬動(dòng)質(zhì)量、效率與成本的黃金三角。

技術(shù)迭代提示:2025年新趨勢(shì)關(guān)注——AI驅(qū)動(dòng)“測(cè)量-修正”自閉環(huán)系統(tǒng):實(shí)時(shí)將檢測(cè)偏差反饋給加工設(shè)備,自動(dòng)補(bǔ)償工藝參數(shù)。