在制造業自動化轉型浪潮中,精準的定位、識別與引導是保障生產線高效運轉的關鍵。2D 視覺引導技術憑借其成本可控、部署靈活、適配性廣的優勢,成為設備商、非標自動化廠商及自動化產線改造廠家實現自動化升級的重要工具。它能模擬人眼功能,通過圖像采集與分析,為機械臂、輸送線等設備提供精準的位置與姿態信息,解決傳統人工引導效率低、精度差、易出錯的痛點。本文將從 2D 視覺引導的技術原理、核心優勢出發,結合多行業通用案例,解析其在制造業中的應用價值,同時給出選型建議與未來趨勢預判,為企業自動化升級提供參考。

一、2D 視覺引導的技術原理與核心優勢

(一)技術原理

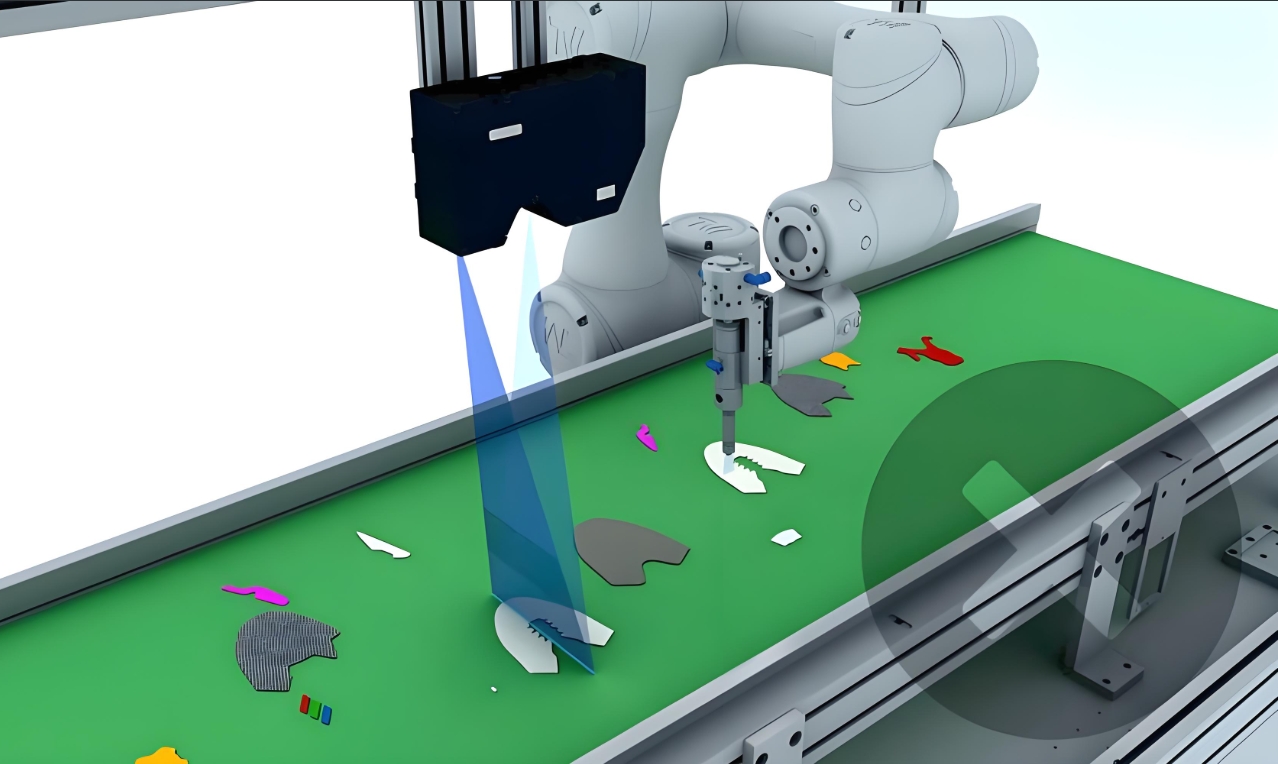

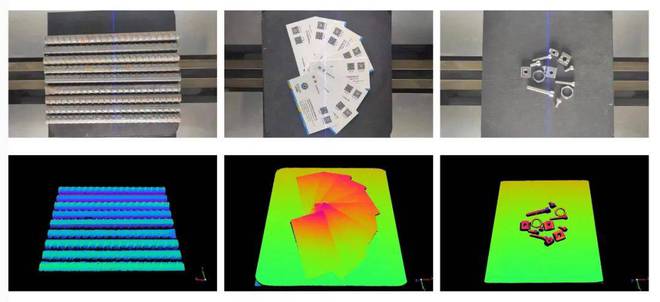

2D 視覺引導系統主要由圖像采集單元(工業相機、鏡頭、光源)、圖像處理單元(工業計算機、視覺軟件)及執行控制單元(PLC、機械臂控制器)三部分組成。工作流程可分為三步:首先,工業相機在光源輔助下,對目標工件或場景進行圖像采集,將物理場景轉化為數字圖像;其次,視覺軟件對圖像進行預處理(去噪、增強)、特征提取(邊緣、輪廓、紋理)與分析計算,精準識別目標位置、角度、尺寸等信息,并與預設參數對比;最后,系統將處理結果轉化為控制信號,發送至執行單元,引導機械臂完成抓取、裝配、定位等動作,或控制輸送線調整工件姿態,實現自動化作業閉環。

(二)核心優勢

高精度與高穩定性:2D 視覺引導系統的定位精度可達 0.01mm 級別,且不受人工疲勞、情緒等因素影響,能在連續生產中保持穩定的精度輸出。例如在電子元件裝配中,可精準識別元件引腳位置,引導機械臂完成毫米級精度的插裝,良品率較人工引導提升 15%-20%。

高適配性與靈活性:通過軟件參數調整,2D 視覺引導系統可快速適配不同尺寸、形狀的工件,無需更換硬件結構。無論是圓形零件的抓取、方形外殼的定位,還是不規則工件的分揀,都能通過修改視覺模板實現切換,滿足小批量多品種生產需求,適配周期較傳統工裝夾具縮短 80% 以上。

低成本與易部署:相較于 3D 視覺系統,2D 視覺引導系統在硬件成本上降低 30%-50%,且對安裝空間要求低,可直接集成于現有生產線。同時,主流視覺軟件支持圖形化編程,無需專業編程技能即可完成參數設置與調試,設備商與產線改造廠家可快速完成部署,縮短項目周期。

提升效率與降低成本:2D 視覺引導可實現 24 小時不間斷作業,單臺系統可替代 1-2 名人工,且作業效率提升 30%-50%。以汽車零部件搬運為例,人工每小時可完成 80-100 次搬運,而 2D 視覺引導機械臂每小時可完成 150-200 次,且無需額外支付人工成本與管理成本,長期使用可顯著降低企業運營開支。

二、2D 視覺引導的多行業通用案例分析

(一)電子電器行業:元件裝配與檢測引導

電子電器行業產品體積小、精度要求高,傳統人工裝配易因視覺疲勞導致元件損壞或裝配偏差。某電子設備廠商在手機主板裝配線中引入 2D 視覺引導系統:通過工業相機采集主板上芯片、電容等元件的位置圖像,視覺軟件提取元件輪廓與焊盤坐標,計算出元件相對于機械臂的偏移量,引導機械臂精準完成元件貼裝。同時,系統可實時檢測貼裝位置是否偏移,若超出誤差范圍則自動報警,避免不良品流入下工序。改造后,生產線裝配效率提升 40%,不良品率從 5% 降至 1% 以下,且減少 2 名專職裝配工人,年節省人力成本約 12 萬元。

(二)汽車零部件行業:工件抓取與定位

汽車零部件生產中,工件種類多、重量大,人工搬運勞動強度高,且定位精度難以滿足機加工需求。某汽車零部件廠家在發動機缸體加工線中應用 2D 視覺引導技術:在輸送線末端安裝工業相機,采集缸體毛坯的圖像,識別缸體上的定位孔位置與角度,引導機械臂調整抓取姿態,將缸體精準放置到加工中心的夾具中。相較于傳統人工定位,2D 視覺引導使缸體定位時間從 30 秒縮短至 5 秒,加工中心利用率提升 25%,且避免因定位偏差導致的機床碰撞故障,設備維護成本降低 18%。

(三)食品包裝行業:標簽定位與檢測

食品包裝需確保標簽位置統一、信息清晰,傳統人工貼標易出現偏移、褶皺問題。某食品包裝企業引入 2D 視覺引導系統:在包裝流水線中,相機采集包裝盒圖像,視覺軟件識別盒體邊緣與標簽粘貼區域,計算標簽應貼附的坐標,引導貼標機精準完成貼標;同時,系統可檢測標簽是否漏貼、傾斜、信息模糊,不合格產品自動剔除。改造后,標簽貼附合格率從 92% 提升至 99.5%,剔除效率提升 3 倍,且減少 1 名人工質檢人員,符合食品行業高效、合規的生產需求。

(四)金屬加工行業:沖壓件分揀與定位

金屬沖壓件生產中,工件易因沖壓變形導致尺寸偏差,人工分揀與定位效率低。某金屬加工廠在沖壓生產線中應用 2D 視覺引導:相機采集輸送帶上的沖壓件圖像,提取工件輪廓與特征孔位置,區分合格件與不合格件(如輪廓變形、孔位偏差),引導機械臂將合格件分揀至指定工位,同時將工件位置信息發送至后續加工設備,確保加工定位精度。改造后,分揀效率提升 50%,不合格件誤判率從 8% 降至 1%,且實現沖壓與加工工序的無縫銜接,生產線節拍縮短 15%。

三、企業選擇 2D 視覺引導解決方案的核心要點

(一)明確自身生產需求

企業需先明確應用場景(抓取、裝配、檢測、定位)、工件特性(尺寸、材質、表面反光度)、精度要求(定位精度、重復精度)及生產節拍。例如,金屬加工企業若需處理反光工件,需選擇抗反光光源與高動態范圍相機;電子行業高精度裝配場景,需優先考慮像素密度高、算法成熟的視覺軟件。

(二)評估系統兼容性與集成能力

2D 視覺引導系統需與企業現有設備(機械臂、PLC、輸送線)兼容,避免出現通信故障。設備商與產線改造廠家在選型時,需確認系統是否支持主流通信協議(如 EtherCAT、Profinet),是否提供標準化接口便于集成。同時,優先選擇具備定制化能力的服務商,可根據生產線布局調整系統硬件安裝方式(如側裝、頂裝)與軟件算法,確保系統與生產流程無縫適配。

(三)關注成本與性價比

企業需綜合考量前期采購成本與后期運維成本。硬件方面,根據精度需求選擇合適配置:普通定位場景可選用百萬像素相機與標準鏡頭,高精度場景可升級至 200 萬 - 500 萬像素相機;軟件方面,優先選擇支持終身免費升級、提供技術培訓的產品,降低后期維護成本。此外,可通過對比不同方案的投資回報率(ROI)選擇最優解,通常 2D 視覺引導系統可在 6-12 個月內收回投資成本。

(四)重視技術支持與售后服務

2D 視覺引導系統的調試與運維需要專業技術支持,企業需選擇具備完善售后服務體系的服務商,確保在系統部署、故障排查、軟件升級等環節能獲得及時響應。例如,服務商是否提供現場調試指導、7×24 小時遠程技術支持,是否有本地化服務團隊,這些都直接影響系統的穩定運行與后期使用體驗。

四、2D 視覺引導的未來發展趨勢

智能化升級:隨著 AI 算法與機器學習技術的融入,2D 視覺引導系統將具備更強的自主學習能力,可自動識別新類型工件、適應復雜場景(如多工件重疊、光照變化),無需人工重新設置參數,進一步降低操作門檻。

與工業互聯網融合:未來 2D 視覺引導系統將接入工業互聯網平臺,實時上傳生產數據(如定位精度、合格率、設備運行狀態),通過大數據分析實現生產過程優化。例如,系統可根據歷史數據預判設備故障,提前發出維護預警,減少停機時間。

多技術協同應用:在部分復雜場景中,2D 視覺引導將與 3D 視覺、力控技術結合,形成 “2D 定位 + 3D 姿態 + 力控調整” 的協同方案。例如在汽車內飾裝配中,2D 視覺實現大致定位,3D 視覺獲取深度信息,力控技術調整裝配力度,提升復雜裝配的成功率。

小型化與集成化:隨著芯片技術的發展,2D 視覺引導系統將向小型化、集成化方向發展,如將相機、處理器、光源集成于一體,形成 “視覺傳感器”,直接安裝在機械臂末端,減少占用空間,降低部署難度。

五、結語

2D 視覺引導技術作為制造業自動化升級的 “基礎工具”,不僅能解決傳統生產中的精度與效率痛點,還能為設備商、非標自動化廠商提供靈活的技術方案,為自動化產線改造廠家降低升級成本。從電子電器的精密裝配到汽車零部件的高效搬運,從食品包裝的合規檢測到金屬加工的精準分揀,2D 視覺引導已成為各行業實現自動化轉型的通用選擇。

對于青島地區的制造企業而言,選擇適配的 2D 視覺引導解決方案,不僅能提升本地生產線的競爭力,還能借助技術升級實現降本增效。未來,隨著技術的不斷迭代,2D 視覺引導將在更多場景中發揮作用,成為推動制造業向 “高效、精準、智能” 轉型的核心力量。如果你的企業正面臨自動化升級需求,不妨從 2D 視覺引導技術入手,開啟生產效率與產品質量雙重提升的新征程。