在工業自動化的進階之路上,當生產場景涉及高度差、曲面、復雜結構工件時,傳統 2D 視覺技術往往因無法獲取深度信息而難以滿足精準定位需求。此時,3D 視覺引導技術憑借其能全面捕捉物體三維坐標信息的核心優勢,成為解決復雜工業場景定位難題的關鍵方案。無論是設備商研發高精度機型、非標自動化廠商應對異形工件處理,還是自動化產線改造廠家提升復雜工序精度,3D 視覺引導都能提供從三維建模到實時定位的全流程支持,推動工業自動化向更高精度、更高柔性的方向發展。

一、3D 視覺引導的技術內核:為何能突破二維局限?

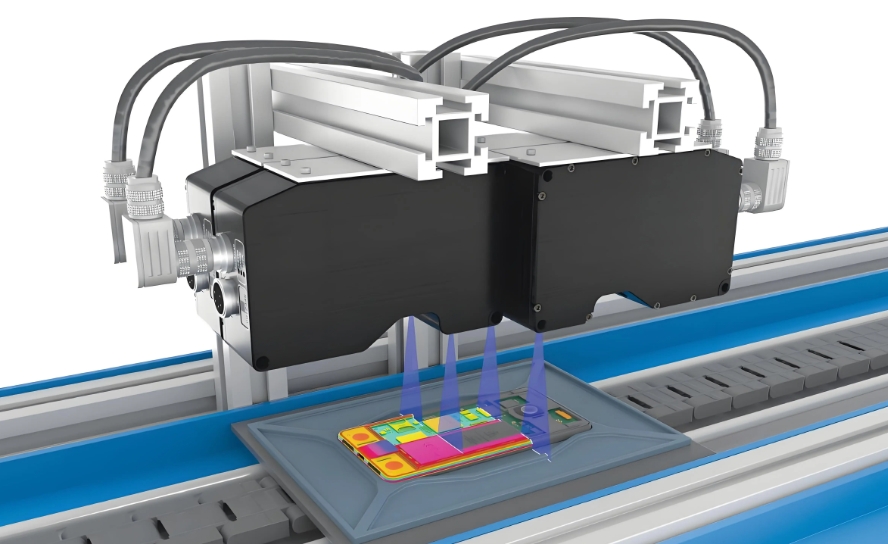

3D 視覺引導技術的核心,是通過工業相機與激光、結構光等傳感設備,采集物體表面的三維點云數據,再通過算法構建物體的三維模型,精準計算其空間位置、姿態、尺寸等信息,最終將數據傳遞給運動控制系統,引導機械臂、傳送帶等執行機構完成高精度操作。相較于 2D 視覺,其突破性優勢體現在三個維度:

首先是三維信息的全面獲取。3D 視覺引導不僅能識別物體的平面坐標,還能精準捕捉高度、傾斜角度等深度信息,對于曲面工件、堆疊物體、存在高度差的裝配場景,能實現 “無死角” 定位,徹底解決 2D 視覺因視角偏差導致的定位失誤問題。

其次是復雜環境的強適應性。面對反光金屬表面、透明材質、紋理單一的工件,3D 視覺引導通過多光源融合、點云降噪等算法,可有效過濾環境干擾,即使在光照變化、工件輕微形變的情況下,仍能保持穩定的定位精度(通常可達 ±0.01mm~±0.05mm)。

最后是柔性生產的高度適配。3D 視覺引導系統可通過快速建模實現多品種工件的切換,無需更換機械治具,對于小批量、多批次的生產需求,能大幅縮短換產時間,適配現代工業柔性化生產的核心訴求。

二、5 類典型工業場景:3D 視覺引導的實戰應用

案例 1:設備商 —— 曲面工件裝配的精準對位引導

某設備商為新能源電池行業研發電芯裝配設備,需將厚度僅 0.1mm 的極片精準貼合到曲面電池殼內壁,極片與殼體內壁的貼合誤差需控制在 ±0.03mm 以內。傳統 2D 視覺只能識別極片的平面位置,無法感知電池殼的曲面弧度,導致極片貼合時出現褶皺、偏移等問題,良品率僅為 82%。

引入 3D 視覺引導系統后,通過線激光掃描相機對電池殼內壁進行三維建模,獲取曲面的精確弧度數據;同時,另一臺 3D 相機采集極片的三維形態,算法將兩者的三維模型進行匹配,計算出極片的最佳貼合角度與位置,并實時引導機械臂調整姿態,完成貼合動作。改造后,設備的裝配良品率提升至 99.5%,單臺設備日產能提高 30%,滿足了設備商對 “高精度、高穩定性” 的核心研發需求。

案例 2:非標自動化廠商 —— 堆疊異形鑄件的無序抓取

非標自動化廠商接到汽車零部件訂單,需設計一套抓取無序堆疊的變速箱殼體的自動化系統。變速箱殼體為不規則鑄件,表面有多個凸起、孔洞,且堆疊時相互遮擋,傳統 2D 視覺無法判斷工件的空間姿態,機械臂抓取時頻繁出現碰撞、抓空現象,抓取成功率不足 60%。

3D 視覺引導系統的應用徹底改變了這一局面:采用雙目立體視覺相機對堆疊的殼體進行 360° 掃描,快速生成所有工件的三維點云模型;算法通過分析點云數據,自動識別每個殼體的抓取點、空間角度及相互遮擋關系,規劃出最優抓取路徑;系統實時引導機械臂避開遮擋,調整抓取角度,精準抓取目標工件。該方案不僅將抓取成功率提升至 99.8%,還省去了人工整理工件的工序,適配了非標自動化廠商 “定制化、高效率” 的服務目標。

案例 3:自動化產線改造 —— 大型工件的焊接定位引導

某重型機械廠需對挖掘機底盤焊接線進行自動化改造,底盤由多個厚鋼板焊接而成,單塊鋼板重量達 50kg,傳統人工焊接需多名工人配合調整鋼板位置,不僅效率低(每小時僅完成 2 臺底盤焊接),且因定位誤差導致的焊接變形率高達 12%。廠方希望通過改造實現焊接過程的全自動定位。

改造團隊在焊接機器人旁部署 3D 視覺引導模塊:采用大視野結構光相機對底盤待焊區域進行三維掃描,獲取鋼板的實際位置與預設焊接基準的偏差數據(包括 X、Y 軸的平移偏差和 Z 軸的旋轉偏差);系統將偏差值實時傳遞給焊接機器人,引導機器人自動調整焊槍位置與角度,確保每道焊縫的定位精度控制在 ±0.05mm 以內。改造后,焊接線每小時可完成 5 臺底盤焊接,變形率降至 1.5%,人力成本降低 60%,完美契合產線改造廠家 “提效降本” 的核心訴求。

案例 4:電子制造 —— 半導體晶圓的精密搬運引導

半導體晶圓(厚度僅 0.7mm)的搬運是電子制造中的高難度工序,需將晶圓從載具中取出并精準放置到光刻設備的吸盤上,定位偏差超過 ±0.02mm 就可能導致晶圓破損或后續加工失敗。傳統機械定位因無法感知晶圓的微小翹曲,破損率高達 3‰。

3D 視覺引導系統成為晶圓搬運的 “安全衛士”:通過高分辨率 3D 相機對晶圓表面進行掃描,生成晶圓的三維形貌圖,精準識別其翹曲程度、邊緣位置及中心坐標;算法根據三維數據計算出最佳抓取力度與放置角度,引導真空吸嘴以 “自適應力度” 抓取晶圓,并實時調整放置姿態,確保晶圓與吸盤完全貼合。引入該方案后,晶圓破損率降至 0.1‰,單條產線的日產能提升 20%,且可兼容 8 英寸、12 英寸等不同規格的晶圓,滿足電子制造 “超高精度、多規格適配” 的嚴苛需求。

案例 5:物流倉儲 —— 不規則包裹的智能碼垛引導

電商物流的高速發展使不規則包裹(如袋裝衣物、異形紙箱)的碼垛成為自動化難題。某物流中心的傳統碼垛機器人依賴固定軌跡作業,對不規則包裹的碼垛易出現重心偏移、堆疊坍塌等問題,垛型合格率僅為 75%,且需人工頻繁整理。

3D 視覺引導系統的部署實現了碼垛過程的智能化:采用 3D 深度相機對輸送帶上的不規則包裹進行實時掃描,獲取每個包裹的三維尺寸、重心位置及表面形態;算法根據包裹的三維數據,自動規劃最優碼垛方案(包括擺放位置、朝向、層疊順序),并引導碼垛機器人調整抓取角度與放置力度,確保垛型穩固。改造后,碼垛合格率提升至 99%,單小時碼垛量從 800 件增至 1200 件,大幅降低了人工干預成本,適配了物流行業 “高吞吐量、多品類兼容” 的運營需求。

三、企業部署 3D 視覺引導的關鍵考量:從需求到落地

3D 視覺引導技術雖優勢顯著,但企業在引入時需結合自身場景做好系統性規劃,才能實現價值最大化:

1. 明確三維定位需求的核心參數

首先需確定工序對 “三維精度” 的具體要求,包括空間定位誤差范圍(如 ±0.03mm)、檢測速度(如每秒處理 30 個工件)、工件的尺寸范圍與材質特性。例如,對于大型金屬工件,需選擇大視野激光 3D 相機;對于微小電子元件,則需高分辨率的顯微 3D 視覺系統。

2. 關注系統的集成兼容性

優質的 3D 視覺引導系統應具備開放的通信協議(如 Profinet、EtherCAT),能與主流 PLC、機器人控制系統(如 Fanuc、KUKA)無縫對接,避免因設備不兼容導致的集成難題。同時,系統應支持二次開發,方便企業根據自身需求定制功能模塊。

3. 評估全生命周期成本

除初始采購成本外,還需考慮系統的調試周期、運維難度及耗材更換頻率。例如,結構光 3D 相機的投射器壽命、激光相機的鏡頭清潔頻率等,都會影響長期使用成本。選擇具備自主算法研發能力的服務商,可獲得更及時的技術支持與算法升級服務,降低后期維護成本。

四、結語:3D 視覺引導 —— 工業自動化的 “三維競爭力”

從曲面裝配到無序抓取,從精密制造到智能物流,3D 視覺引導技術正以其 “三維信息全感知” 的核心能力,打破傳統定位技術的局限,成為設備商提升產品競爭力、非標廠商拓展服務邊界、產線改造廠家實現精度躍升的關鍵支撐。它不僅能解決單一工序的定位難題,更能推動整條生產線向 “無人化、柔性化、智能化” 轉型。

在工業 4.0 的深化進程中,3D 視覺引導已不再是高端場景的 “可選配置”,而是各類工業企業應對復雜生產挑戰、提升核心競爭力的 “必備技術”。隨著算法效率的提升與硬件成本的優化,3D 視覺引導將在更廣泛的工業場景中落地應用,為青島乃至全國的工業自動化升級注入持續動力。