當山東某鈑金廠老板發現生產線每天漏檢200個劃痕件時,他并未購置昂貴設備,而是用一套2D視覺識別系統改造舊產線——3名質檢員轉崗至增值崗位,月廢品損失減少18萬元,而投入成本僅相當于半臺傳統設備。

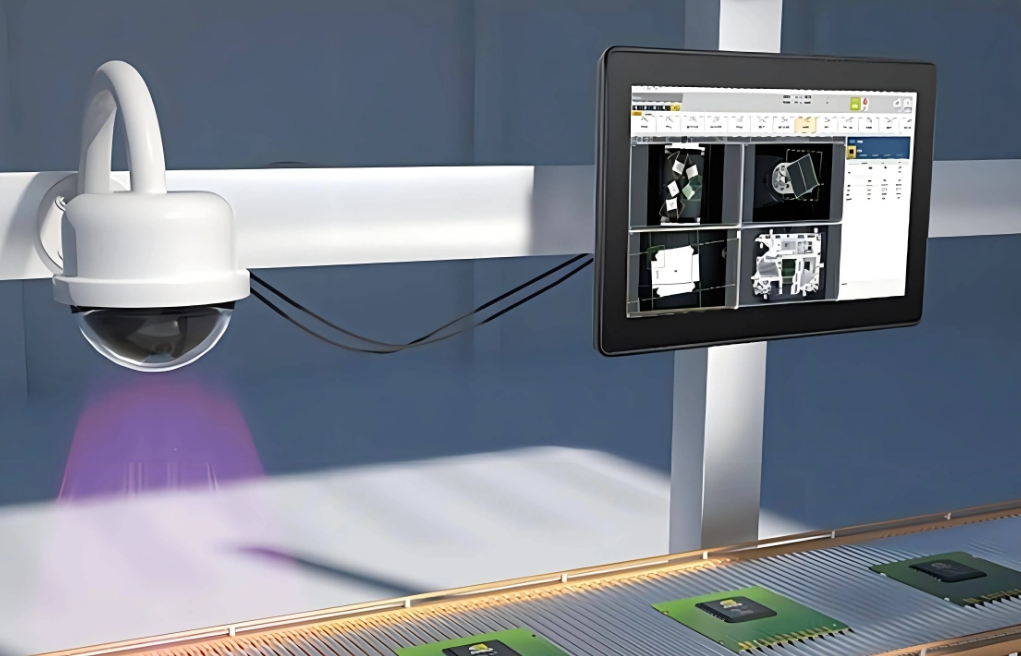

這種“低投入、高回報”的技術轉型,正成為長三角、珠三角中小企業的共性選擇。作為工業自動化的基礎技術,2D視覺識別通過成熟穩定的解決方案,為設備商和自動化廠商提供可快速落地的智能化引擎。

一、為什么2D視覺識別是中小企業的最優解?

成本與效率的黃金平衡點:

硬件成本降低60%:工業級USB相機(約2000元)+嵌入式處理器(5000元)即可構建基礎系統

部署周期縮短至3天:預訓練模型+模塊化軟件大幅降低開發門檻

維護復雜度遠低于3D方案:無需點云校準、抗環境干擾能力強

案例對比:

某汽車零件廠采用3D視覺檢測表面凹陷:投入48萬元,回收期14個月

同廠在標簽檢測環節部署2D系統:投入6.8萬元,2周上線,回收期3個月

二、三大高價值場景落地解析(附真實數據)

場景1:零部件尺寸與缺陷同步檢測

痛點:青島某閥門廠人工檢測密封圈瑕疵,漏檢率高達8%

2D方案:

工業相機+背光系統捕捉0.1mm級毛刺/缺料

幾何特征分析算法自動比對CAD圖紙公差

成效:

✓ 檢測速度提升至0.8秒/件

✓ 不良品流出率降至0.03%

✓ 每年節省返工成本75萬元

場景2:包裝生產線全流程管控

痛點:某食品廠因包裝漏裝、標簽錯貼導致客戶投訴率月均3.5%

2D方案:

多目標識別技術同步檢測12項要素(瓶蓋密封/液位/標簽位置/生產日期)

深度學習OCR實時校驗28種字符格式

成效:

✓ 客戶投訴下降92%

✓ 產線速度從120瓶/分提升至200瓶/分

✓ 減少3名復檢人員

場景3:柔性物料引導定位

痛點:非標設備商在機器人抓取橡膠件時,因形變導致定位失敗率15%

2D方案:

形變補償算法自動校正拉伸誤差

亞像素邊緣提取實現±0.05mm定位精度

成效:

✓ 抓取成功率提升至99.6%

✓ 兼容8種不同硬度材料

✓ 設備溢價能力提高30%

三、技術落地四步法(面向設備集成商)

| 階段 | 關鍵動作 | 成本控制要點 |

| 需求聚焦 | 選擇單點突破場景(推薦:外觀檢測/字符識別) | 避免定制化開發,優先選用標準算法庫 |

| 硬件選型 | 500-1000萬像素工業相機+環形光源 | 選擇支持GigE/USB3.0的國產相機 |

| 算法部署 | 采用預訓練模型+遷移學習(100-200張樣本) | 使用OpenCV+Halcon縮短開發周期 |

| 系統集成 | 輸出Modbus/TCP協議對接PLC | 提供HMI簡易參數配置界面 |

避坑指南:

光照方案決定70%成功率:漫射板成本<500元,可解決90%反光問題

選擇「檢測型」而非「識別型」相機:分辨率要求降低40%

模型迭代周期控制在2周內:標注工具推薦LabelStudio(開源)

四、2024技術演進方向

1. 邊緣智能設備爆發

新一代視覺控制器(如某國產型號JX-F2)實現:

功耗<15W,尺寸僅86×86mm

內置20+工業場景算法(Blob分析/幾何匹配等)

單價降至3000元級

2. 云邊協同質檢

某電路板廠創新模式:

邊緣端:實時執行基礎檢測(焊點存在性/元件位置)

云端:深度學習分析潛在缺陷(虛焊/錫珠)

→ 使檢測精度從95%提升至99.5%,且無需升級硬件

3. 低代碼平臺普及

領先系統商推出可視化工具:

拖拽式搭建檢測流程

自動生成參數優化建議

支持設備商二次開發接口

→ 使非視覺工程師也能完成80%配置工作

結語:技術平權時代的制造新邏輯

當青島的鈑金廠與蘇州的電子廠同樣借助2D視覺識別實現“檢測零漏判”,意味著工業智能化不再是巨頭的專利。這套系統帶來的不僅是質量提升:

✓ 生產數據可視化:自動生成缺陷分布熱力圖,定位工藝瓶頸

✓ 柔性制造能力:30分鐘切換產品型號,適應小批量訂單

✓ 設備附加值提升:為傳統設備增加“智能質檢”模塊,溢價空間達25%

行業洞察:據2023年《中國工業視覺白皮書》,2D視覺系統在中小企業滲透率年增37%,其中尺寸測量(占比31%)、外觀檢查(28%)、字符識別(19%)成為三大主力場景。

對設備商和自動化廠商而言,此刻正是搶占技術紅利的關鍵期——用經得起驗證的成熟方案,幫助客戶以可控投入獲得確定回報,這或許就是智能制造最樸素的商業本質。