為什么選擇3D視覺引導協作機器人?

在制造業智能化轉型的浪潮中,傳統人工上下料方式面臨效率低、成本高、安全性差等痛點。尤其面對工件無序堆放、多品種小批量生產需求時,傳統機械臂示教或固定工裝模式難以滿足柔性化要求。

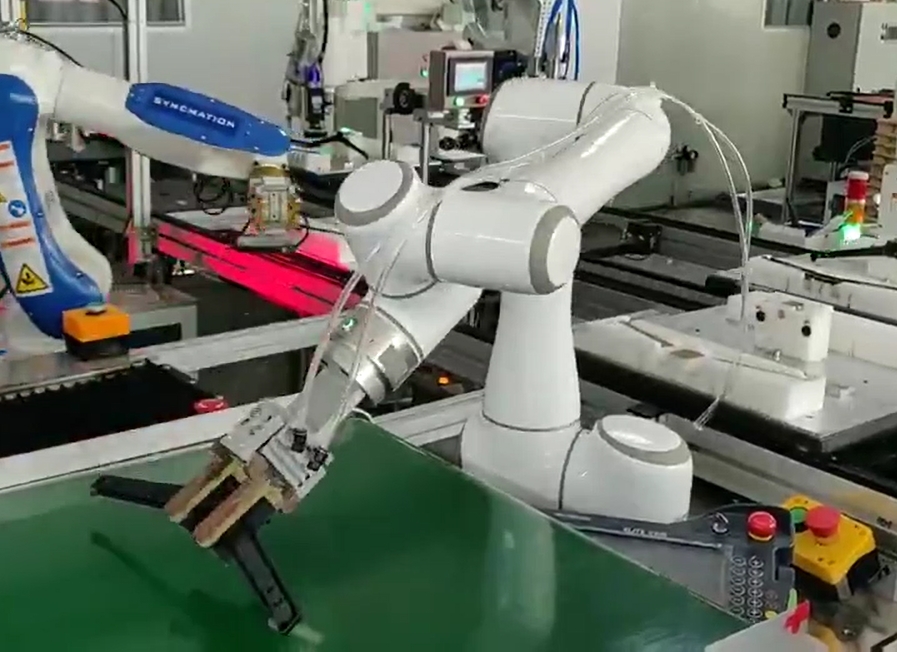

3D視覺引導協作機器人應運而生!它通過高精度視覺感知與智能算法,賦予機器人“眼睛”和“大腦”,實現無序抓取、精準定位、動態避障,助力企業突破生產瓶頸,邁向工業4.0。

1.精準感知

3D視覺系統通過結構光、激光線掃或雙目成像技術,高速掃描工件表面,生成高分辨率點云數據,精準獲取工件的三維坐標、姿態及特征信息。

即使面對反光、油污或復雜紋理的工件(如汽車曲軸、合金壓鑄件),也能穩定成像,識別精度可達±0.5mm以內。

2.智能規劃

結合AI算法與運動控制技術,機器人自動規劃最優抓取路徑,避開料框、夾具的干涉區域,動態調整抓取角度與姿態,實現“一次抓取到位”。

支持多型號工件混線生產,僅需更新視覺模型即可快速切換任務,無需改造硬件,適配柔性化產線需求。

3.高效執行

協作機器人輕量化、易部署,搭配3D視覺系統,可完成深框抓取、堆疊分離、高精度裝配等復雜動作,單件節拍最快可達60秒。

1.汽車零部件制造

發動機缸體鑄造:引導機器人完成砂芯浸涂、鉆孔、高精度組芯,解決人工操作效率低、一致性差的問題。

曲軸上下料:替代人工搬運重型工件,避免安全隱患,實現24小時連續作業,效率提升200%。

2.家電與3C電子

精密零件分揀:精準識別微小工件(如手機殼體、芯片),解決傳統視覺因特征少導致的漏檢、誤抓問題。

3.倉儲與物流

沖壓件智能裝箱:動態規劃料箱空間,實現異形件快速碼垛,節省高精度料箱成本,提升轉運效率。

降本增效:減少人工依賴,單臺設備可替代3-5名工人,顯著降低用工成本與培訓投入。

高柔性適配:兼容多品類、多尺寸工件,支持產線快速換型,適應小批量定制化生產趨勢。

安全穩定:智能避障與異常檢測功能,避免碰撞風險;工業級防護設計,適應高溫、粉塵等惡劣環境。

快速部署:提供標準化軟硬件接口,支持與主流機器人品牌(如ABB、發那科、UR)無縫對接,最快1周完成集成。

某電機工廠:部署100余套3D視覺系統,實現定子、轉子全流程自動化抓取與碼垛,日均產能提升至2萬件,異常停機率降低90%。

某沖壓車間:引入視覺引導裝箱方案,替代人工搬運,裝箱精度達±1mm,料箱成本節省50%,生產效率提升3倍。

某壓鑄企業:通過視覺定位完成復雜殼體上下料,兼容10余種型號,換產時間從2小時縮短至10分鐘。

隨著AI算法與3D視覺技術的深度融合,協作機器人將向更智能、更柔性的方向發展:

多機協同:視覺系統聯動多臺機器人,實現復雜工序的并行作業。

數字孿生:結合云端數據管理,實時監控生產狀態,優化工藝流程。

跨行業擴展:從汽車、3C延伸至新能源、醫藥等領域,賦能千行百業智能化升級。

立即行動,解鎖智能生產新可能!

無論您是設備制造商、自動化產線改造商,還是尋求降本增效的終端企業,我們的3D視覺解決方案均可為您量身定制,助您搶占智能制造先機。

聯系我們,獲取專屬方案設計與技術演示!

技術無界,智造未來——用科技讓生產更簡單、更高效。